Produktion

Im Geschäftsjahr 2015 übertraf das weltweite Fertigungsvolumen erneut die 10-Millionen-Marke. Bei anhaltend schwierigen Rahmenbedingungen in vielen Märkten nahm die Produktivität im Vergleich zum Vorjahr um 3,5 % zu. Die steigenden Absatzzahlen in Deutschland und Westeuropa sowie die konsequente Umsetzung des Konzern-Produktionssystems konnten die rückläufigen Volumina auf dem südamerikanischen und dem russischen Markt kompensieren.

Strategie „Produktion 2018“

Um die Vision der Strategie „Produktion 2018“ – die leistungsstärkste und faszinierendste Automobilproduktion der Welt – zu verwirklichen, haben wir vier Kernziele definiert: Mit allen Marken und Regionen des Konzerns wurde auch im Geschäftsjahr 2015 konsequent daran gearbeitet, Kunden zu begeistern, den Ergebnisbeitrag zu erhöhen, die Produktionskapazitäten marktgerecht und die Produktion attraktiver für die Mitarbeiter zu gestalten.

Um die gesetzten Ziele zu erreichen, haben wir insgesamt 13 Herausforderungen definiert und daran kontinuierlich gearbeitet. Die Herausforderungen stehen für die wichtigsten Handlungsfelder des Geschäftsbereichs Produktion, beispielsweise die Umsetzung der Baukastenstrategie sowie den Ausbau des globalen Produktionsnetzwerks und sind mit konkreten Maßnahmen hinterlegt. Für deren Umsetzung sind Patenschaften aus Vorstand und Top-Management sowie Projektteams aus allen Marken und Regionen verantwortlich. Um frühzeitig einen möglichen Erweiterungs- oder Anpassungsbedarf dieser Herausforderungen identifizieren zu können, wurden wesentliche Zukunftstrends und deren Auswirkungen diskutiert. Die Ergebnisse fließen in die Strategiearbeit ein.

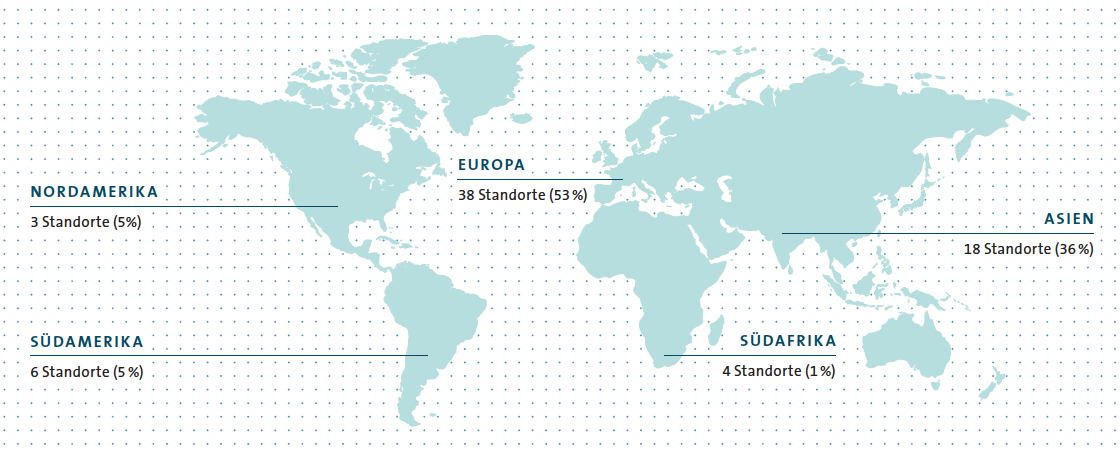

Produktionsstandorte

Im Mai 2015 nahm, mit dem Fahrzeugwerk in Changsha, der jüngste chinesische Standort des Konzerns den Betrieb auf. Das weltweite Produktionsnetzwerk des Volkswagen Konzerns zählte somit am Ende des Berichtsjahres 119 Standorte, davon 69 Pkw-, Nutzfahrzeug- und Motorradstandorte sowie 50 Aggregate- und Komponentenstandorte.

FAHRZEUGPRODUKTIONSSTANDORTE DES VOLKSWAGEN KONZERNS

Anteil an der Gesamtproduktion 2014 in Prozent

Mit 71 Standorten bleibt Europa unsere wichtigste Produktionsregion für die Fertigung von Fahrzeugen und Komponenten; in Deutschland befinden sich allein 28 Standorte. Die Region Asien-Pazifik spielt mit 31 Standorten eine immer wichtigere Rolle. In Nordamerika (vier) und Südamerika (neun) blieb die Anzahl der Standorte im Berichtsjahr unverändert. In Afrika betreibt der Konzern vier Standorte.

In Europa entsteht seit Ende 2014 im polnischen Wrzesnia ein neues Werk der Marke Volkswagen Nutzfahrzeuge, zusätzlich zum bereits bestehenden Werk Poznan. Im zweiten Halbjahr 2016 startet dort die Produktion des Crafter mit einer Jahreskapazität von 100.000 Fahrzeugen.

Um unsere Marktposition in China zu sichern und auszubauen, wurde im Mai 2015 eine neue Fahrzeugfabrik in Changsha mit einer Jahreskapazität von 300.000 Fahrzeugen in Betrieb genommen. Darüber hinaus wird die Kapazität am Standort Chengdu bis zum Jahr 2016 um 150.000 Fahrzeuge erweitert. Die neue Fahrzeugfabrik Ningbo II wird mit einer Kapazität von 150.000 Fahrzeugen pro Jahr Ende 2017 anlaufen.

Des Weiteren wird in Mexiko Mitte 2016 das Werk San José Chiapa der Marke Audi mit einer Kapazität von 150.000 Fahrzeugen pro Jahr die Produktion aufnehmen. Im US-amerikanischen Markt wird die Produktpalette durch den ab Ende 2016 im Volkswagen Werk Chattanooga produzierten neuen Midsize-SUV ergänzt. Zudem soll der Tiguan mit langem Radstand ab 2017 in der Region Nordamerika für den US-amerikanischen Markt produziert werden.

Das Produktionsnetzwerk bauen wir auch im Bereich Motoren weiter aus. Die Motorenwerke Györ und Zuffenhausen werden zurzeit für die neuen V6- und V8-Ottomotoren für den markenübergreifenden Einsatz ausgelegt. Produktionsstart wird im ersten Halbjahr 2016 sein.

Die Auslastung der Standorte im Produktionsnetzwerk des Volkswagen Konzerns wird durch die Belieferung mit Teilesätzen als Completely Knocked Down (CKD)-Standort weiter gestärkt.

Im Jahr 2015 wurde eine CKD-Fertigung in Brasilien im Werk Curitiba in Betrieb genommen. Dort werden die Modelle Volkswagen Golf und Audi A3 Limousine gefertigt. Die Pressteile und Montagemodule werden größtenteils von den Standorten Puebla und Györ geliefert.

Im westafrikanischen Nigeria wurde im Juli 2015 eine neue Lizenzfertigung eröffnet. Die Montage wird von unserem Kooperationspartner, der Stallion Group, betrieben. Gefertigt werden Modelle der Marken Volkswagen Pkw und Volkswagen Nutzfahrzeuge. Damit stärkt Volkswagen sein Engagement in der Subsahara.

Wir untersuchen stetig die Möglichkeit weiterer Produktionsstandorte in neuen Märkten.

Neuanläufe und Produktionsjubiläen

2015 meisterte der Volkswagen Konzern insgesamt 59 Fahrzeuganläufe an 27 Standorten in 14 Ländern; davon sind 25 Anläufe neuen Produkten oder Produktnachfolgern zuzurechnen, weitere 34 Anläufe betrafen Derivate und Produktaufwertungen.

Ein bedeutendes Ereignis für die Marke Volkswagen Pkw war der Start der Produktion des Touran-Nachfolgers in Wolfsburg, der im September in den Markt eingeführt wurde. Im April und Mai gab es bei Volkswagen Nutzfahrzeuge an den Standorten Hannover und Poznan mit den Anläufen des T6 und des neuen Caddy gleich bei zwei Modellen einen Generationswechsel. Im Mai begann bei Audi die Produktion der neuen A4-Familie zunächst mit der Limousine in Ingolstadt, im August folgte der A4 Avant und im Oktober startete die Produktion der Limousine in Neckarsulm. Bei der Marke ŠKODA stand im März der Anlauf des neuen Superb in Kvasiny an, der im Juni auch als Combi gestartet ist. Bentley erweiterte mit dem Bentayga im November seine Produktvielfalt um einen SUV. Die gesamte Ibiza-Familie der Marke SEAT erhielt eine Produktaufwertung. Das Gleiche gilt für den Porsche 911.

Zusätzlich zu den zahlreichen Neuanläufen wurde die Palette der Modelle mit alternativen Antrieben erweitert, nämlich um den erdgasbetriebenen Caddy und die Plug-in-Hybridversionen des Q7 und des Passat. Außerdem liefen in den Montagestandorten in Malaysia, Indien und Russland Nachfolgeprodukte der aktuellen Modelle an.

In den Motoren- und Getriebewerken gab es 2015 eine Vielzahl von Anläufen neuer und effizienterer Aggregate, die auch zum Ausbau der lokalen Fertigung beigetragen haben. Unter anderem wurde im russischen Kaluga im Sommer 2015 ein neues Motorenwerk eröffnet. Die Fabrik mit einer Jahreskapazität von 150.000 Einheiten fertigt den an den Markt angepassten Motor EA 211 mit 1,6 l Hubraum zur lokalen Versorgung der russischen Fahrzeugwerke in Kaluga und Nizhny Novgorod. Volkswagen weitet damit sein industrielles Engagement in Russland aus und erfüllt gesetzliche Vorgaben zur lokalen Wertschöpfung. Im brasilianischen Motorenwerk Sao Carlos liefen Drei- und Vierzylinder-TSI-Motoren der Baureihe EA 211 an. Sie werden mittel- bis langfristig die dort produzierte Vorgängergeneration ablösen. Zudem wird am Standort Crewe in Großbritannien seit Ende 2015 der neue W12-Ottomotor für den Einsatz im neuen Bentley Bentayga gefertigt.

Im Jahr 2015 gab es einige bedeutende Produktionsjubiläen: In Südafrika wurde bereits zu Jahresanfang die Produktion des einmillionsten Polo gefeiert. Ende April fertigte der brasilianische Standort Taubaté den 100-tausendsten up!. Im Oktober lief das fünfmillionste Fahrzeug auf der konzernweit verwendeten MQB-Plattform vom Band. Damit verdoppelte sich die Anzahl dieser Fahrzeuge innerhalb von einem Jahr. Zur gleichen Zeit fertigte ŠKODA das weltweit 13-millionste Fahrzeug der Marke seit Konzernzugehörigkeit und der Standort Kassel feierte die Produktion des einmillionsten Doppelkupplungsgetriebes DQ500. Zudem gab es ein Jubiläum im November: In Poznan lief der zweimillionste Caddy vom Band.

Auch in China gab es 2015 ein Produktionsjubiläum: Die Anzahl der in China produzierten Fahrzeuge (SVW und FAW-VW) überstieg im November die 25-Millionen-Marke.

Flexibilität in der Produktion

Die modularen Baukästen ermöglichen die flexible Gestaltung unserer Produktionsstätten. Sie generieren Synergieeffekte, aufgrund derer Investitionen reduziert und die vorhandenen Kapazitäten besser ausgelastet werden. Mit ihnen haben wir die Voraussetzung geschaffen, um Produktionsstätten mit mehreren Marken gemeinsam zu nutzen, und setzen dies konsequent im Rahmen der Werkbelegung um: Beispielsweise wird der ŠKODA-Standort Kvasiny in Tschechien ab 2016 auch ein Fahrzeug der Marke SEAT produzieren. Aktuell sind bereits 19 von 40 Pkw-Standorten Mehrmarken-Standorte.

Ein weiteres Konzept für die Volumenflexibilität ist die „Drehscheibe“. Diese kommt unter anderem zum Ausgleich von Nachfrageschwankungen oder bei Segmentverschiebungen zum Einsatz. Eine solche Drehscheibe bilden die Volkswagen Standorte Emden mit dem Passat, Zwickau mit dem Passat und dem Golf sowie Wolfsburg mit dem Golf.

Um bei steigender Komplexität weiterhin Produkte mit hoher Qualität und hohem Kundennutzen zu wettbewerbsfähigen Kosten fertigen zu können, muss eine Fabrik optimal ausgelastet werden. Möglich wird all das durch eine frühzeitige Standardisierung von Fertigungsprozessen und Betriebsmitteln. Die Grundlage hierfür sind einheitliche Konstruktions- und Gestaltungsprinzipien, die in Form von Produktstandards definiert sind. Die sogenannte Konzeptgleichheit sorgt dafür, dass gemeinsame Konstruktionsprinzipien, Fügetechniken und Fügefolgen, aber auch Verbau- und Anbindungskonzepte in den Entwicklungs- und Produktionsbereichen der Marken angewendet werden. Das Prinzip der Konzeptgleichheit ist ein fundamentaler Bestandteil der Gestaltung effizienter Logistik- und Fertigungsprozesse.

Das Konzern-Produktionssystem

Auf dem Weg zur leistungsstärksten und faszinierendsten Automobilproduktion der Welt optimieren und standardisieren wir die Produktionsprozesse. Hierfür stellt das wertschöpfungsorientierte, synchrone Konzern-Produktionssystem die notwendigen Methoden und Instrumente zur Verfügung. Unser Ziel ist es, das Konzern-Produktionssystem weltweit an allen Standorten der Marken und Regionen zu etablieren, um nachhaltige und kontinuierliche Verbesserungen zu erreichen.

Einen entscheidenden Teil dieses Weges haben wir bereits zurückgelegt. Zukünftig richten wir unser Augenmerk verstärkt darauf, das Konzern-Produktionssystem weiter zu festigen und den Durchdringungsgrad zu erhöhen. In einem ersten Schritt ermitteln wir dazu den Umsetzungsgrad der Methoden und Instrumente an den Standorten. Aus dem Soll-Ist-Abgleich ergeben sich Handlungsfelder, die im zweiten Schritt in einem Projektplan festgelegt und strukturiert abgearbeitet werden. Im Sinne eines synchronen Unternehmens beziehen wir alle Geschäftsbereiche ein, um die Prozesse systematisch zu optimieren.

Wir gestalten und steuern ein globales Produktions- und Logistiknetzwerk im Bereich der Material- und Fahrzeuglogistik, vom Lieferanten bis an die Montagelinie sowie aus der Fabrik zum Handel und zum Kunden. Logistische Dienstleistungen werden markenübergreifend aus einer Hand geplant, gesteuert und bei Bedarf über die „Beschaffung logistischer Dienstleistungen“ eingekauft. Es ist uns wichtig, weltweit stabile und einheitliche Prozesse einzuhalten.

Die Automobillogistik des Volkswagen Konzerns wird über alle Marken, Standorte und Modelle gesteuert. Eine dauerhafte Effizienz ist Voraussetzung für unsere Wettbewerbsfähigkeit. Mit ganzheitlichen Optimierungen, zukunftsweisenden Innovationen, flexiblen Lieferströmen und Strukturen sowie einer agilen Mannschaft, begegnen wir den Herausforderungen der Industrie 4.0.

Unsere Marken, Regionen und Werke gestalten gemeinsam die Logistik von morgen in einer digitalen Automobilwelt und unter Einsatz neuer Technologien. Der immense Anstieg der Verfügbarkeit von Informationen macht die Prozesse vom Lieferanten zum produzierenden Werk bis hin zum Kunden immer transparenter. Wir wenden animierte Planungstools für die Ausgestaltung von Fabriken und Lieferströmen an und haben die Verfolgung von beladenen Lkw per GPS bereits umgesetzt. Unsere Produktionswerke arbeiten in der Logistik automatisiert und digitalisiert mit fahrerlosen Transportsystemen.

Bei all dem gilt unverändert die klassische Logistikzielsetzung: Informationen, Material und Fahrzeuge sind zur richtigen Zeit am richtigen Ort, in der richtigen Qualität und Menge – zu den optimalen Kosten.

Umwelteffiziente Fertigung

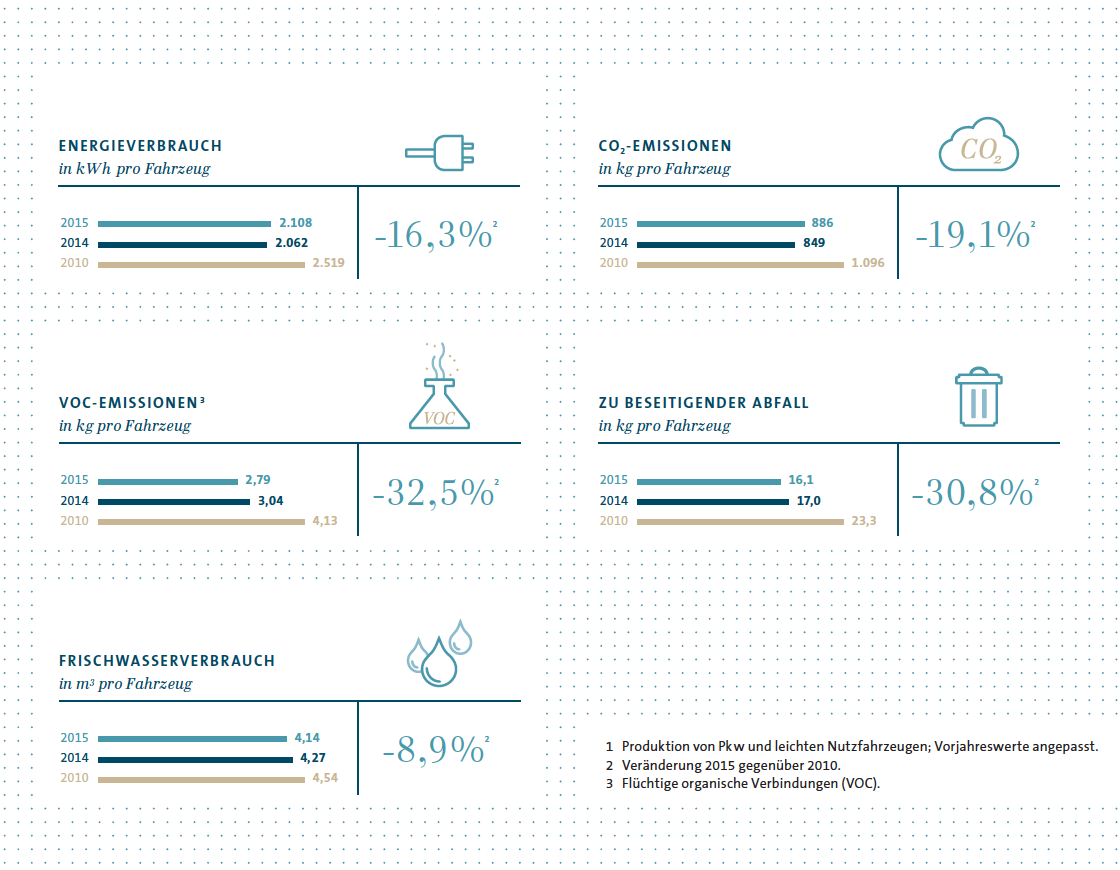

Der Volkswagen Konzern hat sich zum Ziel gesetzt, in der Produktion die Werte der fünf wesentlichen Umweltkennzahlen Energie- und Wasserverbrauch, Abfälle zur Beseitigung sowie CO2- und VOC-Emissionen je produziertes Fahrzeug – ausgehend vom Stand 2010 – bis 2018 um 25 % zu verringern. Dieses Ziel gilt für alle Produktionsstandorte des Konzerns, abgeleitet aus unseren ökologischen Anforderungen an die Fertigungsprozesse, die in den Umweltgrundsätzen des Konzerns verankert sind. Wie die Grafiken unten verdeutlichen, haben wir bei der Reduktion aller Kernindikatoren bereits deutliche Fortschritte erzielt.

Die Marken des Volkswagen Konzerns tragen mit einem eigenen Rahmen gemäß ihrer Unternehmenskultur und ihrem Leitbild dazu bei, die Ziele zu erreichen: Volkswagen Pkw und Volkswagen Nutzfahrzeuge haben „Think Blue.Factory.“ etabliert, Audi bezeichnet sein Engagement als „Ultra-Strategie“, ŠKODA nennt sein Programm „Green Factory“, SEAT „ECOMOTIVE Factory“ und Bentley „Environmental Factory“. Porsche hat die „Ressourcenschonende Produktion“ eingeführt. Scania und MAN geben ihrem Umweltengagement die Namen „Blue Rating“ beziehungsweise „Klimastrategie“.

Wir fördern weltweit die Vernetzung und den Austausch zwischen den Marken, um Synergien zu schaffen. Unsere Umweltexperten treffen regelmäßig in Arbeitsgruppen zusammen; außerdem schulen sie unsere Mitarbeiter zum Thema Umweltschutz.

In einem IT-gestützten System erfassen und katalogisieren wir Umweltmaßnahmen, die wir für einen konzernweiten Best-Practice-Austausch zur Verfügung stellen. Im Berichtsjahr wurden in diesem System über 1.900 umgesetzte Maßnahmen im Bereich Umwelt und Energie dokumentiert, die der Verbesserung der Produktionsprozesse von Pkw und leichten Nutzfahrzeugen dienen. Diese Aktivitäten lohnen sich nicht nur in ökologischer Hinsicht: Auch Einsparungen von rund 65,9 Mio. € jährlich sind damit verbunden.

Die folgenden Beispiele aus dem Berichtsjahr zeigen, in welchem Umfang die Maßnahmen zur Verbesserung der Produktionsprozesse und zur Erreichung der Zielwerte bei den fünf wesentlichen Umweltkennzahlen beitragen:

Ein wichtiger Stellhebel, um den Energieverbrauch zu verringern, ist eine bedarfsgerechte Fahrweise aller Anlagen. Am Standort Hannover haben wir durch die Umstellung von zwei Lacktrocknern auf einen lastabhängigen Betrieb den Energiebedarf um rund 8.000 MWh pro Jahr gesenkt; das entspricht einer Einsparung von etwa 1.700 t CO2 und 200.000 € jährlich.

An einigen Standorten des Konzerns setzen wir Recyclinganlagen ein, die biologisch vorgereinigte Abwässer durch Membranverfahren für die erneute Nutzung aufbereiten, um so den Frischwasserverbrauch zu verringern. Am Standort Salzgitter haben wir 2015 eine Recyclinganlage in Betrieb genommen, mit der die Hälfte der Abwassermenge des Werks zu Recyclingwasser aufbereitet und für die Nachspeisung des zentralen Kühlturms genutzt wird. Durch diese Maßnahme sparen wir dort jährlich etwa 75.000 m3 Frischwasser ein; das entspricht rund einem Viertel des Standortbedarfs.

Durch die Teilmodernisierung der Schmelzerei am Standort Hannover sparen wir rund 3 Mio. € Energie- und Materialkosten sowie etwa 7.000 t CO2 jährlich. Zudem senken wir durch verringerte Oxidbildung den Materialeinsatz um 70 % und damit auch den Abfall zur Verwertung.

In der Lackiererei am spanischen Standort Martorell wird eine neue Applikationstechnologie eingesetzt, die Materialeinsparungen ermöglicht. Wir können dadurch die Lösemittelemission um 80 g je Fahrzeug verringern und Kosten in Höhe von 951.000 € pro Jahr sparen.

Unsere CO2-Emissionen verringern wir unter anderem auch durch Energierückgewinnung. 2015 hat MAN am dänischen Standort Frederikshavn eine Wärmerückgewinnung am Schiffsmotorenprüfstand eingerichtet. Im Berichtsjahr haben wir über 3.160 MWh Wärmeenergie rückgewonnen und für das kommunale Fernwärmenetz verfügbar gemacht. Wir verringern dadurch den CO2-Ausstoß um 835 t.

Zur Reduktion der Treibhausgasemissionen trägt auch das erdgasbetriebene Blockheizkraftwerk bei, das 2014 in Zwickau in Betrieb genommen wurde. 2015 erzeugte es 36 % des Energiebedarfs am Standort. Durch diese Eigenerzeugung haben wir etwa 19.100 t CO2 und rund 8,9 Mio. € gespart.

Im südafrikanischen Pinetown haben wir eine Fotovoltaikanlage mit einer Größe von 6.300 m2 installiert und damit den ersten klimaneutralen Standort der Marke MAN und die erste CO2-neutrale Produktionsstätte Südafrikas geschaffen. Bei über 300 Sonnentagen im Jahr können wir 810 MWh erzeugen und damit nicht nur den Standort komplett versorgen, sondern auch überschüssige Energie in das öffentliche Stromnetz einspeisen.

WESENTLICHE UMWELTKENNZAHLEN FÜR DIE PRODUKTION IM VOLKSWAGEN KONZERN 1

Green Logistics

Zur ökologischeren Ausrichtung des Volkswagen Konzerns trägt die Logistik bei, indem wir unter anderem die gesamte Transportkette im Hinblick auf CO2-Emissionen analysieren. Ziel ist es, Transporte zu vermeiden oder auf umweltverträglichere Verkehrsträger zu verlagern und den Treibstoffverbrauch zu verringern. Maßnahmen und Handlungsfelder zur Optimierung der Logistikprozesse arbeiten wir markenübergreifend aus.

Beim sogenannten logistischen Prozesspartnermanagement verbessern wir gemeinsam mit Spediteuren und Lieferanten die Abholprozesse in Bezug auf die Zusammenarbeit, Effizienz und Auslastung im Transportnetzwerk.

Ein wesentlicher Ansatzpunkt, um CO2-Emissionen einzusparen, ist die Wahl des Verkehrsträgers. Hier ist eine der effizientesten Optionen die Seeschifffahrt. Daher engagiert sich der Volkswagen Konzern im Clean Shipping Network (CSN), einem Zusammenschluss von Ladungseigentümern in der Schifffahrt, und ist dort im Vorstand vertreten. Mit Hilfe des Bewertungstools Clean Shipping Index können die Mitglieder des CSN Messgrößen der ökologischen Effizienz vergleichen, etwa die Emissionen einzelner Schiffe auf bestimmten Seewegen. Dadurch lassen sich die Auswirkungen von Seetransporten auf die Umwelt analysieren und reduzieren.

Der erfolgreiche Einsatz alternativer Antriebstechniken ist in ökologischer wie in ökonomischer Hinsicht von entscheidender Bedeutung. Elektromobilität, Gas- und Hybridantriebe, Brennstoffzellen oder auch neuartige Kraftstoffe bieten interessante Lösungsansätze, die wir für eine zukünftige Nutzung prüfen. In der Seeschifffahrt wird beispielsweise der Einsatz von Liquefied Natural Gas (LNG) untersucht, weil dabei weder Schwebstaub noch Schwefeloxid (SOx) emittiert wird. Zudem werden die Stickoxid- und die CO2-Emissionen verringert.

Auch die kontinuierliche Effizienzsteigerung im Behältermanagement trägt zur Verringerung von Emissionen bei. Volkswagen besitzt einen der größten Ladungsträger-Pools in Europa, etwa für Paletten oder Behälter. Das Behältermanagement des Konzerns arbeitet kontinuierlich daran, die Packdichte, das Gewicht und das Faltvolumen neuer Ladungsträger zu verbessern und die Transportstrecken für den Leergutversand zu optimieren. Bei der Konstruktion und Herstellung neuer Ladungsträger streben wir an, recyclingfähige Materialien zu verwenden. Dadurch werden Kunststoff-Kleinladungsträger vollständig zu Recyclaten, die bei neuen Kleinladungsträgern wieder eingesetzt werden können.

Nicht zuletzt werden bei der Analyse von Logistikprozessen auch Lärmemissionen berücksichtigt. Im Jahr 2015 wurden unter anderem Bahnwagen der Firma TOUAX in das Volkswagen Bahnnetz integriert: Mit der dort verbauten modernen Technik – speziell den Komposit-Bremssohlen – lässt sich die Lärmentwicklung beim Bremsen um mehr als 75 % verringern.